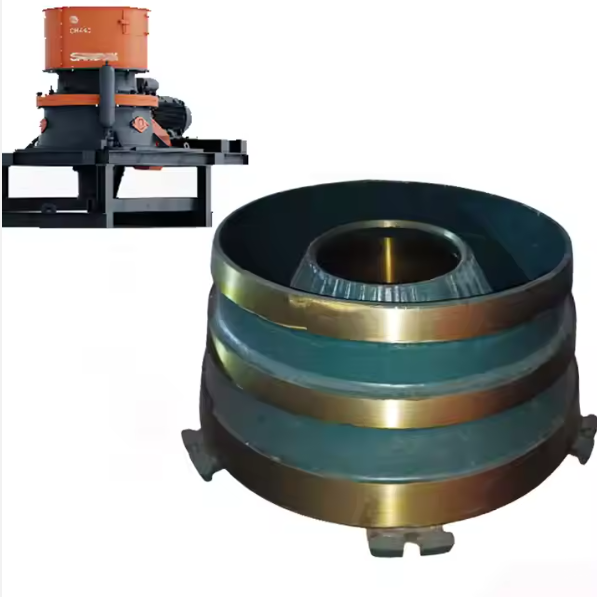

**Pengenalan Terperinci dan Proses Pembuatan Badan Bingkai Penghancur Kon** Badan rangka penghancur kon biasanya diperbuat daripada keluli tuang dan terdiri daripada bingkai atas dan bingkai bawah Untuk kemudahan pembuatan dan pengangkutan, ia boleh dibahagikan kepada beberapa lapisan mengikut saiz penghancur dan diikat dengan skru di tengah Untuk bingkai penghancur besar, ia juga boleh dibuat dalam dua bahagian , kemudian diposisikan dengan pin dan diikat dengan skru Apabila mereka bentuk bingkai, adalah perlu untuk mempertimbangkan bahagian rangka penghancur di mana tekanan tertinggi berlaku Biasanya, kawasan tegasan tertinggi adalah berhampiran bebibir bingkai atas dan bawah reka bentuk khusus, daya penghancuran boleh diuraikan kepada daya mendatar dan menegak, dan keamatan boleh dikira pada 5 MPa untuk mendapatkan magnitud daya penghancuran Magnitud daya di tengah sesendal atas juga boleh diperolehi berdasarkan imbangan momen. Apabila mengira kekuatan bahagian bebibir, had ketahanan lentur boleh dikira mengikut beban kitaran simetri untuk menentukan sama ada bahagian itu selamat. Apabila mengira kekuatan bingkai bawah, adalah perlu untuk menganalisis keadaan daya bebibir bingkai bawah sebelum menjalankan pengiraan khusus. Antaranya, pengiraan bingkai persisian bingkai bawah boleh mengira momen lentur maksimum dengan beban teragih seragam antara dua rusuk, dan kemudian menentukan sama ada kekuatan setiap bahagian bingkai bawah adalah mencukupi berdasarkan yang dibenarkan sebelum ini. tegasan untuk kitaran simetri. Berikut adalah beberapa perkara penting dalam proses pembuatan rangka bawah: 1. **Reka Bentuk Riser**: Untuk bahagian keluli tuang, reka bentuk riser adalah penting. Berdasarkan ciri-ciri struktur bingkai bawah, satu bulatan penaik penebat yang terbentuk boleh disusun pada bebibir. Kelebihannya ialah modulus berkesan boleh ditingkatkan sebanyak 1.5 - 1.7 kali ganda, dan ia mudah untuk diletakkan semasa pengacuan, yang boleh terus dikebumikan dalam acuan pasir, dan saiz riser dikurangkan dengan banyak, menjimatkan logam dan meningkatkan hasil proses. Di samping itu, riser gelap dengan subsidi diletakkan di bahagian tengah, dan riser gelap juga diletakkan di persimpangan protrusi persisian dan badan utama. Oleh kerana persimpangan bahagian yang menonjol di atas rongga gear dan badan utama adalah tempat panas yang besar, subsidi perlu ditambah kepada bebibir dari rongga gear dan riser yang agak besar diletakkan pada bebibir. Ini boleh mencapai kesan penyusuan dan memudahkan pengacuan. 2. **Reka bentuk Struktur Corak**: Tuangan lama kebanyakannya menggunakan berbilang teras pasir untuk membentuk rongga, tetapi disebabkan struktur tuangan yang kompleks,ia selalunya membawa kepada sisihan dimensi terkumpul yang besar bagi pemutus. Untuk mengurangkan sisihan dimensi, adalah perlu untuk mengurangkan teras, membuat datum kedudukan acuan pasir dan teras pasir sebagai bersatu yang mungkin, mengelakkan ralat kumulatif semasa proses pemasangan teras, dengan itu meningkatkan ketepatan dimensi tuangan. Oleh itu, bingkai bawah boleh menggunakan teras rujukan. Keputusan aplikasi praktikal menunjukkan bahawa ini boleh mengurangkan ralat dimensi dengan banyak. 3. **Reka Bentuk Sistem Gating**: Disebabkan jumlah berat keluli lebur bingkai bawah yang besar dan masa menuang yang lama, dan takat lebur yang tinggi dan kecairan keluli tuang yang lemah, penggosokan rongga adalah besar. Untuk membuat pengisian cepat dan stabil, sistem gating penimbal suntikan bawah boleh digunakan untuk tuangan bingkai bawah. Selepas pengiraan, bebibir ialah kedudukan dengan bahagian tuangan terbesar, dan terdapat banyak penaik pada bebibir. Untuk mengelakkan keluli cair daripada naik terlalu perlahan pada bahagian ini, mengakibatkan riser tidak diisi, menjejaskan kesan suapan riser, lapisan tambahan gating untuk penuangan tambahan boleh ditambah pada bebibir untuk meningkatkan kelajuan menuang di sini, supaya logam cair naik dengan cepat untuk memenuhi rongga dan mengelakkan kecacatan tuangan seperti penutupan sejuk. Apabila memasang bingkai penghancur kon, menegak dan mendatar yang ketat harus dikekalkan. Garisan tengah tapak boleh diperiksa pada permukaan mesin anulus tapak dengan aras semangat dan plumb bob. Selepas melaraskan mendatar tapak dengan melaraskan baji dan mengetatkan bolt anchor, lakukan grouting sekunder. Apabila lapisan grouting kedua mengeras, keluarkan baji pelarasan dari bawah dasar penghancur kon hidraulik sekali lagi, isikan celah ini dengan simen, dan kemudian periksa mengikut keperluan pemasangan bingkai. Mengekalkan mendatar dan menegak asas penghancur kon hidraulik boleh memastikan operasi mesin yang boleh dipercayai. Jika tidak, adalah mudah untuk menyebabkan sentuhan satu sisi lengan tembaga, mengisar lengan sipi dan menyebabkan operasi tidak normal peranti pengedap. Di samping itu, dalam penggunaan sebenar penghancur kon, masalah sesendal bingkai bergerak ke atas mungkin dihadapi. Semasa operasi penghancur kon, lengan sipi kekal di tengah sesendal bingkai. Sebaik-baiknya, terdapat jurang 1.6 mm antara sesendal bingkai dan persekitaran. Walau bagaimanapun, semasa operasi sebenar, lengan sipi menghasilkan daya emparan yang besar, memaksa tepi tebalnya sentiasa bersentuhan geseran dengan sesendal bingkai, dan tepi nipis mengekalkan jurang 3.2 mm dengan sesendal bingkai, mengakibatkan persilangan paksi lubang kon dan garis tengah bingkai bergerak dan bertepatan. Ini adalah sebab luaran untuk pergerakan ke atas sesendal bingkai. Pada masa yang sama,disebabkan oleh sebab luaran pergerakan ke atas lengan sipi, mesti ada daya ke atas yang bertindak pada lengan sipi. Semasa operasi, daya ke atas melalui geseran antara lengan sipi dan sesendal bingkai mendorong sesendal bingkai bergerak ke atas. Ini adalah sebab dalaman bagi pergerakan ke atas sesendal bingkai. Untuk mengelakkan pergerakan ke atas sesendal bingkai, langkah-langkah berikut boleh diambil: - Langkah pasif: Pasang 2 - 4 blok had pada bingkai untuk menekan sesendal untuk menghalang pergerakan dan pergerakan ke atas sesendal bingkai. - Ukuran aktif: Betulkan ralat dalam lukisan semasa penggunaan sebenar untuk memastikan persilangan paksi lubang kon lengan sipi dan garis tengah bingkai tidak jatuh di bawah pusat sfera semasa operasi penghancur kon, dengan itu menghapuskan masalah pergerakan ke atas sesendal bingkai, mengurangkan masa henti untuk pembaikan, dan memastikan operasi biasa penghancur. Perlu diingatkan bahawa mungkin terdapat beberapa perbezaan dalam badan bingkai model yang berbeza dan spesifikasi penghancur kon, dan pengenalan khusus dan proses pembuatan mungkin berbeza-beza. Dalam pengeluaran dan penyelenggaraan sebenar, ia harus dijalankan dengan ketat mengikut keperluan teknikal dan spesifikasi operasi yang disediakan oleh pengeluar peralatan. Pada masa yang sama, dengan kemajuan teknologi yang berterusan, proses pembuatan juga boleh dipertingkatkan dan dioptimumkan secara berterusan.dengan kemajuan teknologi yang berterusan, proses pembuatan juga boleh dipertingkatkan dan dioptimumkan secara berterusan.dengan kemajuan teknologi yang berterusan, proses pembuatan juga boleh dipertingkatkan dan dioptimumkan secara berterusan.