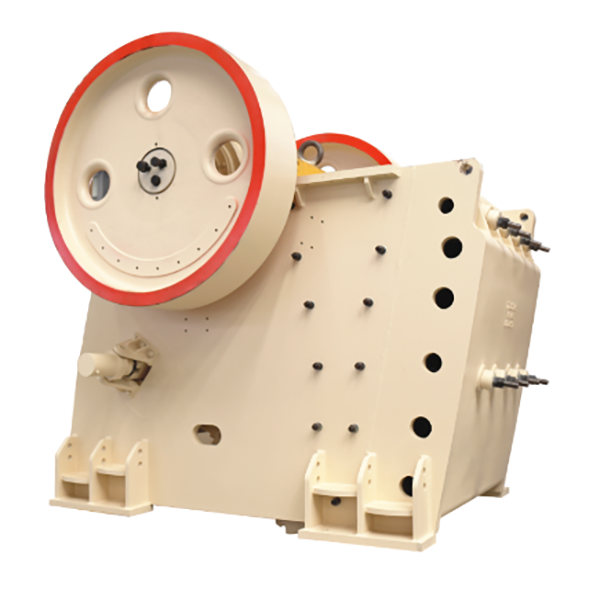

Mata Air Penghancur Kon

Spring penghancur kon, komponen keselamatan dan penimbal yang penting dipasang di sekeliling bingkai atas atau di antara gelang pelarasan dan tapak, terutamanya berfungsi dalam perlindungan beban lampau (menyerap tenaga hentaman untuk mengelakkan kerosakan daripada objek asing), redaman getaran (mengurangkan bunyi bising dan memanjangkan hayat komponen), memberikan daya set semula (memulihkan kedudukan selepas beban lampau), dan menggunakan pramuat (mengekalkan kestabilan). Ia memerlukan rintangan keletihan yang tinggi, had keanjalan dan rintangan kakisan, beroperasi di bawah 50–80% daripada pramuat kekuatan mampatan muktamad.

Dari segi struktur, ia adalah spring mampatan heliks yang terdiri daripada gegelung spring (wayar keluli spring karbon tinggi seperti 60Si2MnA, diameter 20–80 mm), muka hujung (tanah rata untuk kestabilan), diameter spring (OD 150–500 mm, ID, dengan pic 20–100 mm), cangkuk/sambungan zink, dan lain-lain permukaan pilihan. Reka bentuknya mempunyai kadar spring 50–200 kN/mm untuk penghancur besar.

Proses pembuatan (membentuk wayar, tanpa tuangan) termasuk pemilihan dan penyediaan bahan (memeriksa dan meluruskan dawai keluli spring karbon tinggi), gegelung (menggunakan mesin CNC untuk mengawal pic, diameter dan nombor gegelung), rawatan haba (pelindapkejutan dan pembajaan untuk mencapai kekerasan HRC 45–50), dan pemprosesan akhir (pengisaran berakhir rata dan deburring). Untuk sistem berbilang spring, pemasangan melibatkan pemilihan/padanan, pemasangan plat pelekap dan tetapan pramuat.

Kawalan kualiti meliputi ujian bahan (komposisi kimia dan kekuatan tegangan), pemeriksaan dimensi (CMM untuk parameter gegelung dan ujian kadar spring), ujian sifat mekanikal (ujian kekerasan dan keletihan), ujian tidak merosakkan (MPT dan UT untuk kecacatan), dan ujian rintangan kakisan (ujian semburan garam). Ini memastikan pegas melindungi dengan pasti daripada beban lampau dan melembapkan getaran, mengekalkan operasi penghancur yang stabil dalam persekitaran yang keras

Lagi