Jaring dawai Skrin Bergetar

Jaring dawai skrin bergetar, komponen utama dalam peralatan penyaringan, mengelaskan bahan pukal (bijih, agregat, dll.) mengikut saiz zarah melalui getaran, dengan kecekapan 85–95%. Ia menahan getaran frekuensi tinggi (800–3000 rpm) dan lelasan, memerlukan kekuatan tegangan tinggi dan rintangan haus.

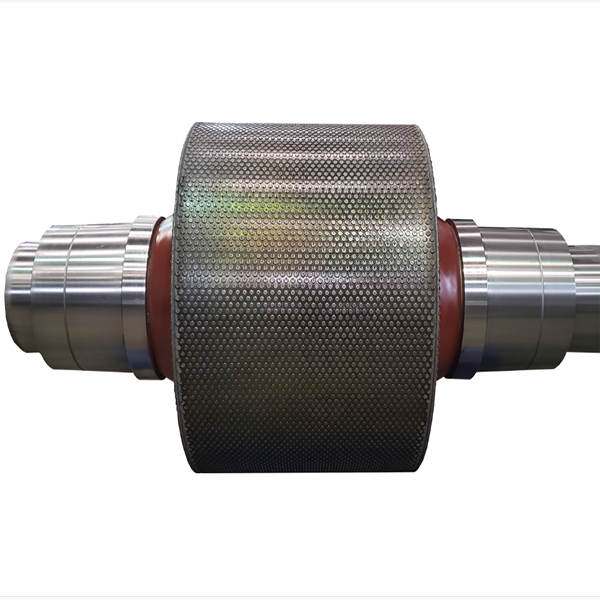

Terdiri daripada wayar meledingkan/pakan (bahan: keluli karbon tinggi, keluli tahan karat), bukaan jejaring (0.1–100 mm, persegi/segi empat tepat/heksagon), dan tetulang tepi, ia mempunyai jenis struktur: tenunan (tenunan biasa/kerapar/Belanda), dikimpal (persimpangan plat kimpalan tegar (plat berlubang), dan

Proses pembuatan berbeza mengikut jenis: tenunan mesh melibatkan lukisan dawai, meluruskan, menganyam dan rawatan tepi; mesh yang dikimpal menggunakan penyediaan wayar, penjajaran grid, kimpalan rintangan, dan rawatan permukaan; mesh berlubang memerlukan pemotongan plat, tebukan, dan deburring. Kemasan termasuk galvanizing, penggilap, atau salutan.

Kawalan kualiti meliputi ujian bahan (kekuatan tegangan, komposisi), pemeriksaan dimensi (saiz pembukaan, kerataan), ujian struktur (kekuatan kimpalan, rintangan lelasan), dan pengesahan prestasi (kecekapan penyaringan, keletihan getaran).

Pemasangan melibatkan penyediaan rangka, kedudukan jaringan, penetapan (bolt/bar baji), pelarasan tegangan (10–20 kN/m), dan pengedap/ujian untuk memastikan operasi yang stabil. Mesh ini penting untuk pengelasan bahan yang cekap dalam perlombongan, pembinaan dan metalurgi.

Lagi